废机油回收公司,兰溪市废煤油回收

- ¥8888.00

- 2025-02-03 17:34:28

- 江苏

- 富士

- 浙江废油回收公司,回收废油

- 浙江

- 蔡经理 18512138228

- 湖北省春年华环保科技有限公司

信息介绍

详细参数

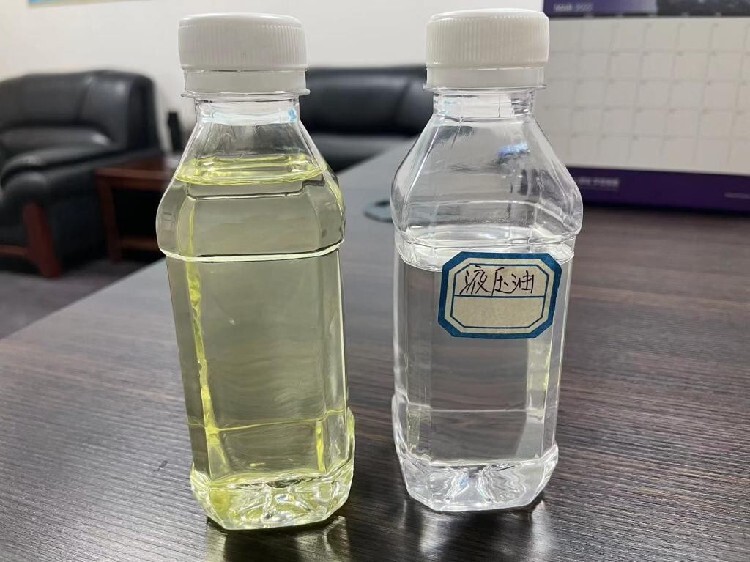

液压油也称为抗磨液压油,平时为了说起来简单,通常都是把抗磨液压油直接说成是液压油。液压油是总称,液压油又分为普通抗磨液压油,高压抗磨液压油,高压无灰抗磨液压油,低温抗磨液压油,低温无灰液压油,温液压油,温无灰液压油,液压油,千斤顶液压油等。

我们知道设备施工环境与作业性质的差异对设备性能以及液压油产品的性能都有着跟高的要求,因而在针对某种应用项目中,所使用的抗磨液压油的性状也较其他普通油品有着显著差异。那么,抗磨液压油在适应低温环境时有哪些特殊性呢:低温液压油具有适宜的粘度,良好的压抗磨性能,优良的低温性能,倾点较低,能工程机械或设备在寒区或严寒区环境下易于启动和正常运转。

抗磨液压油的优点:

1、的抗乳化性:深度精制的基础油及添加剂配方,使得本品具有快速分离水分的特性,适用于在潮湿条件下或有可能进水的液压系统的润滑;

2、的抗磨性:含有国标上新型的压抗磨剂,因此能更更有效的减少液压设备的磨损和承载能力,完满足工作压力和低压到高压的液压设备的使用要求;

3、具有良好的抗泡沫特性,可以抑制泡沫的产生并使已产生的泡沫迅速消失。因此使用过程中泡沫很少,保持液压系统压力平稳顺畅始终处于佳状态;

4、优良的氧化性:基础油及抗氧配方,使得产品氧化稳定性高,长期在重载或高温条件下运行也绝出现油垢。从而杜绝过滤器被堵塞之现象,更好地保护系统清洁畅通及良好之运作。

抗磨液压油的质量要求:

1、合适的粘度和良好的粘温性能,以液压元件在工作压力和工作温度发生变化的条件下得到良好润滑、冷却和密封;

2、良好的压抗磨性,以油泵、液压马达、控制阀和油缸中的摩擦副在高压、高速苛刻条件下得到正常的润滑,减少磨损;

3、优良的抗氧化性、水解性和热稳定性,以抵抗空气、水分和高温、高压等因素的影响或作用,使其不易老化变质,延长使用寿命;

4、良好的抗泡性和空气释放值,以在运转中受到机械剧烈搅拌的条件下产生的泡沫能迅速消失;并能将混入油中的空气在较短时间内释放出来,以实现准确、灵敏、平稳地传递静压;

5、良好的抗乳化性,能与混入油中的水分迅速分离,以免形成乳化液,引起液压系统的金属材质锈蚀和降低使用性能;

6、良好的防锈性,以防止金属表面锈蚀。

抗磨液压油是从防锈、抗氧液压油基础上发展而来的,它有碱性高锌、碱性低锌、中性高锌型及无灰型等系列产品,它们均按40'C运动粘度分为22、32、46、68四个牌号。可广泛用于工业、航运和移动式的液压及传动系统中,也适用于普通负载的齿轮传动装置、轴承及其他工业机械的润滑可用于高压柱塞泵系统。

液压油品种的选择:

1、根据液压系统的工作压力选择。 不同的工作压力对液压油品质的要求也不同,系统工作压力的增加,要求液压油的抗磨性、抗氧化性、抗泡性以及抗乳化和水解安定等性能也要提高。同时,为防止压力的增加而引起泄露,液压油粘度也要相应的增加;反之,则选低粘度液压油;

2、根据使用环境温度选择。 在环境温度高或靠近热源的机械,应选用粘温性高(油的粘度随温度变化而变化即粘温性)的油品或难燃性油品。在工作条件恶劣的场合,为系统的安全可靠,要选用粘温特性、热稳定性、润滑性以及防锈蚀等性能好的油液;

3、根据密封材料选择。 液压装置的密封件材质与系统所使用的油液相容,否则密封件在会出现膨胀、收缩、侵蚀、溶解等现象,造成系统性能下降,如抗磨液压油与天然橡胶、丁基橡胶、乙烯橡胶、硅橡胶等相容性较差,这点在实际使用当中是要予以重视的。

抗磨液压油的用途:

抗磨液压油适用于工程机械,建筑,矿山,轧钢,塑料加工等机械的低,中,高压系统适用于中等负荷的工业齿轮装置。抗磨液压油是在环境温度变化大的中低压液压系统中使用的液压油。该油具有良好的防锈、抗氧性能,并在此基础上加入了粘度指数改进剂,使油品具有较好的粘温特性。

抗磨液压油的特性:

抗磨型液压油是在抗氧防锈型液压油基础上发展起来的,与普通的抗氧防锈型液压油相比,它的制备技术比较复杂。经过几十年的发展,抗磨液压油的质量已有较大提高,抗磨液压油在中、高压系统中使用时,不仅具有良好的抗氧防锈性,而且其抗磨性能尤为。据报道,使用抗磨液压油的高压油泵的寿命比用抗氧防锈液压油的高压油泵的寿命要长10-100倍。

抗磨液压油(普通)是以精制的基础油和添加剂, 采用国际技术水平的生产工艺调合而成,可广泛用于工业、航运和移动式机 械设备的中、低压液压系统的润滑。

抗磨液压油性能特点:

1、良好的抗磨损性能,有效减少液压泵的磨损,延长泵及系统的运转寿命;

2、良好的氧化安定性能;

3、良好的防锈及防腐蚀性能;

4、良好的橡胶适应性,有效保护密封材料,防止泄漏;

5、良好的抗乳化性能;

6、良好的抗泡性能。

对于液压油来说,应满足液压装置在工作温度下与启动温度下对液体粘度的要求,由于润滑油的粘度变化直接与液压动作、传递效率和传递精度有关,还要求油的粘温性能和剪切性应满足不同用途所提出的各种需求。液压油的种类繁多,分类方法各异,长期以来,习惯以用途进行分类,也有根据油品类型、化学组分或可燃性分类的。这些分类方法只反映了油品的挣注,但缺乏系统性,也难以了解油品间的相互关系和发展。

- 富士

- 浙江废油回收公司,回收废油

- 废油

- 浙江

- 蔡经理

- 江苏

- 富士

- 指示剂

- 553-97-9

- 99.99

- 工业级

- 废机油